İKİ HATLI YAĞLAMA SİSTEMİ

Otomatik merkezi yağlama sistemlerinin bir alt kolu olan çift hatlı yağlama sistemi, gres yağı kullanımıyla özellikle geniş alanlara yayılmış yağlama noktalarına sahip fabrika sistemleri için en uygun çözümlerden biri olarak kabul edilmektedir.

Bu sistem sayesinde, ekipmanın tüm yağlama noktalarına en doğru miktarda yağ, en uygun zamanda iletilmektedir. Otomatik merkezi yağlama sistemleri, ekipman çalışır durumdayken yağlama işleminin gerçekleştirilmesine olanak tanır.

Bu sayede, sürtünen parçalar arasında sürekli bir yağ filmi oluşur ve bu film, parçaları sürtünmeden kaynaklanabilecek aşınma ve hasarlara karşı uzun süreli koruma sağlar.

UYARI: Fabrika sistemlerinde yağlama işlemi için iki farklı yağlama prensibi kullanılmaktadır. Bu bölümde, söz konusu iki sistem farklı sayfalarda ayrı ayrı açıklanmıştır. Detaylı bilgiye ulaşmak için yukarıda yer alan “İki Hatlı Sistem” ve “Tek Hatlı Sistem” butonlarını kullanabilirsiniz.

İki Hatlı Yağlama Sistemi Prensibi

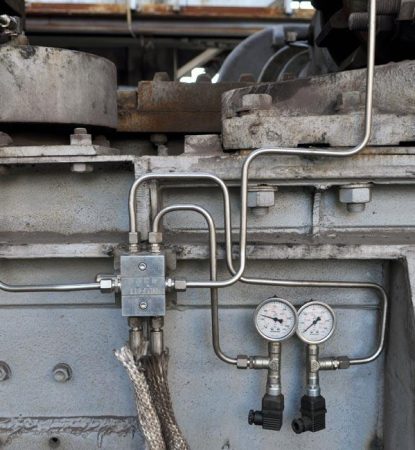

İki hatlı yağlama sisteminde, pompadan gelen basınçlı gres yağı, yön valfi aracılığıyla iki ana yağlama hattına sıra ile iletilir. Modüler yapıya sahip iki hatlı sistem dağıtıcıları, yön valfinden çıkan bu iki ana hat üzerine yerleştirilerek çalışır.

Sistemin çalışma prensibi; bir ana hattın aktif olarak gres ile beslenmesi sırasında, diğer hatta bağlı yağlama noktalarının yağlanması esasına dayanır. Bu şekilde iki ana hatta bağlı tüm noktaların sırayla yağlanması, bir yağlama periyodu olarak tanımlanır.

Yağlama dozajı, her bir noktadaki ihtiyaca göre dağıtıcıların çıkışlarındaki doz ayarları ile yapılandırılabilir. Bu sayede her noktaya aynı ya da farklı miktarda gres uygulanabilir. Yağlama periyodu, gresin özelliklerini yitirmeden önce tekrarlanır. Bu süreç, ekipman çalıştığı sürece elektronik kontrol sistemi tarafından otomatik olarak izlenir ve yönetilir.

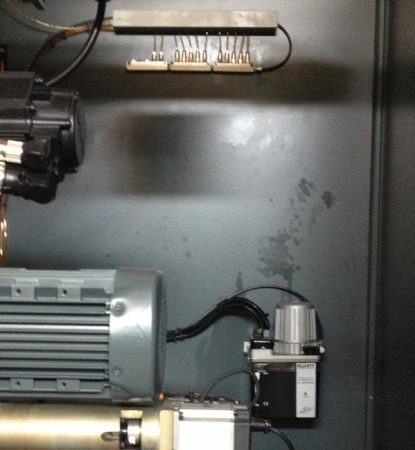

ALL-25, ALL-300 ve ALL-600 modelleri, iki hatlı sistemlerde yüksek debi gereksinimlerini karşılamak üzere özel olarak tasarlanmıştır. Elektronik kontrol sistemi ile entegre çalışan bu sistemler, kullanıcıya şu avantajları sunar:

Ekipmanların daha uzun süreler boyunca kesintisiz çalışması sağlanır,

Yağlama amacıyla yapılan duruşlar ortadan kaldırılarak zaman kaybı önlenir,

Sürtünen parçalar üzerindeki aşınma minimum seviyeye indirilir,

Yedek parça kullanım ihtiyacı azalır,

Bakım ve onarım maliyetleri düşer,

Plansız arıza duruşlarının önüne geçilerek üretim kayıpları azaltılır.

TEK HATLI YAĞLAMA SİSTEMİ

Otomatik merkezi yağlama sistemlerinin bir parçası olan tek hatlı yağlama sistemi, sıvı yağ kullanımı ile birlikte özellikle endüstriyel sistemler (CNC makineleri, konveyör sistemleri, dişli çarklar vb.) için en uygun yağlama yöntemlerinden biridir.

Bu sistem sayesinde, ekipmanın tüm yağlama noktalarına en doğru zamanda ve doğru miktarda yağ gönderimi yapılır. Otomatik merkezi yağlama sistemleri, yağlama işleminin ekipmanın çalışır durumdayken yapılmasına olanak tanır. Böylece, sürtünen parçalar arasında sürekli bir yağ filmi oluşturulur ve bu film, parçaları sürtünme kaynaklı aşınmadan koruyarak uzun süreli bir koruma sağlar.

Tek hatlı yağlama prensibinde, dağıtıcı valfler, pompadan çıkan tek bir yağlama hattı üzerinde konumlandırılır. Dağıtıcı sayısı ve dozaj miktarları, sistemin yağlama ihtiyacına göre belirlenir.

Tek hatlı sistemin çalışma prensibi, her yağlama periyodunda hat üzerinde bulunan tüm yağlama noktalarının yalnızca bir kez ve belirli bir dozajla yağlanması esasına dayanır. Bir yağlama periyodu, yağlamanın gerçekleştirilmesi ve yağa ulaşan yağın işlevini yitirmeye başlaması arasındaki süreyi kapsar. Bu periyot, ekipman çalıştığı sürece sürekli olarak tekrarlanır.

Endüstriyel sistemlerin tek hatlı yağlama sistemi ile yağlanmasını sağlamak amacıyla, LUBMATIC serisi pompalar ve sıvı yağ dağıtıcıları özel olarak tasarlanmıştır. Bu sistemlerin ve ekipmanların entegre bir şekilde çalışması, araçlarınız üzerinde şu faydaları sağlayacaktır:

Araçların daha uzun süreler boyunca kesintisiz çalışması sağlanır,

Yağlama amacıyla yapılan duruşlar engellenerek gereksiz zaman kaybı önlenir,

Sürtünen parçalar üzerindeki aşınma minimuma indirilir,

Yedek parça değişim maliyetleri azalır,

Bakım ve onarım maliyetleri düşer,

Plansız arıza duruşlarının önüne geçilerek üretim kayıpları azaltılır.